一種印染廢水處理方法

作者:admin 瀏覽次數:1843

一種印染廢水處理方法

申請(專利權)人邵志軍

地址214203江蘇省宜興市環科園綠園路48號創業中心大樓

發明人邵志軍 李洪芳

權利要求書1頁說明書3頁

(54)發明名稱

一種印染廢水處理方法

(57)摘要

本發明屬于水處理行業,公開了 一種印染廢水處理方法。先將印染廢水引入脈沖厭氧反應器進行厭氧處理,厭氧處理出水進入生物接觸氧化池,生物接觸氧化池的出水自流進入二沉池進行固液分離,二沉池出水進入深度處理系統進行深度處理最終得到可回用的中水,所述的深度處理系統包括炭纖維離子膜處理裝置、混凝沉淀池、錳砂過濾器、精密過濾器、離子交換塔。本發明對已有成熟的廢水處理工藝重新進行優化組合,投資成本低,運營成本按處理1噸廢水計僅2元,為現有印染廢水回用工藝的1/3。

1.一種印染廢水處理方法,先將

印染廢水引入厭氧水解酸化裝置進行厭氧處理,厭氧處理出水進入生物接觸氧化池,生物接觸氧化池的出水自流進入二沉池進行固液分離,二沉池出水進入深度處理系統進行深度處理最終得到可回用的中水,其特征在于所述的厭氧水解酸化裝置為脈沖厭氧反應器,所述的深度處理系統包括炭纖維離子膜處理裝置、混凝沉淀池、錳砂過濾器、精密過濾器、離子交換塔,二沉池出水進入炭纖維離子膜處理裝置進行深度處理,經深度處理后的出水經混凝沉淀池進行混凝和固液分離后進入錳砂過濾器進行除鐵除錳,最后經精密過濾器過濾及離子交換后成為可回用的中水。

2.根據權利要求1所述的印染廢水處理方法,其特征在于印染廢水在進入所述的厭氧水解酸化池進行厭氧處理之前先經過格柵過濾,再經調節池均勻水質、水量。

3.根據權利要求1所述的印染廢水處理方法,其特征在于所述的二沉池出水在進入炭纖維離子膜處理裝置前需調節PH至5-6。

4.根據權利要求1所述的印染廢水處理方法,其特征在于所述的炭纖維離子膜處理裝置出水在進入混凝沉淀池前需調節PH至8-9。

5.根據權利要求1所述的印染廢水處理方法,其特征在于所述的精密過濾器為3-10 Um的不銹鋼過濾器。

6.根據權利要求1所述的印染廢水處理方法,其特征在于所述的離子交換塔內填料為陽離子交換樹脂,離子交換塔運行時需添加再生液。

7.根據權利要求7所述的印染廢水處理方法,其特征在于所述的離子交換塔運行時需添加的再生液為飽和氯化鈉溶液。

8.根據權利要求1所述的印染廢水處理方法,其特征在于所述的二沉池分離得到的生物污泥一部分回流到生物接觸氧化池,剩余的生物污泥排入調節池。

9.根據權利要求1所述的印染廢水處理方法,其特征在于所述的混凝沉淀池產生的污泥進入污泥濃縮池,污泥濃縮池中的污泥一部分進入調節池,剩余的通過壓濾機制成泥餅。

一種印染廢水處理方法

技術領域

[0001]本發明屬于水處理行業,涉及一種印染廢水處理方法。

背景技術

[0002] 紡織工業是我國傳統的支柱產業,包括紡織、印染、化纖、服裝和紡織專用設備制造等5個部分。隨著國民經濟的快速發展,我國的印染業也進入了高速發展期,設備和技術水平明顯提升,生產工藝和設備不斷更新換代,印染企業尤其是民營印染企業發展十分迅

速。

[0003] 但是,我國紡織印染行業技術、設備和管理水平與發達國家有一定差距,單位產品的能耗、水耗較大,如我國染整1噸織物約耗水250噸,而德國全棉精紡約為100噸。紡織工業年排水量約23億噸,屬工業排水第五位,其中主要是染整廢水,特別是回用率小于10%, 為國民經濟所有行業中最低,因此自主研發節能減排,資源回收、廢水深度處理及回用是十分迫切的任務。從企業自身的角度考慮,由于環境容量和生產用水的雙重制約作用(直接表現為對企業供水、排水量的限制和供水、排污費的大幅度提高),對生產廢水的深度處理和回用也已經成為企業繼續發展的唯一途徑。

[0004] 隨著染料工業的迅速發展,燃料的品種和數量的日益增加,大量化纖產品的出現, 新的化學漿料、染化料和整理劑的采用,大大地改變了印染廢水的性質,增加了其處理難度,其COD濃度也由原來的數百mg/L上升到2000-3000mg/L,從而使原有的生物處理裝置COD去除率從70 %下降到50 %左右,甚至更低。

[0005] 我國印染廢水的處理普遍采用物化+生化處理工藝。該工藝如果處理水水質較復雜,則出水中的COD、色度和鹽度都較高,直接排入水體會給環境帶來潛在危害,也無法滿足印染工藝的再生回用要求。近年來,越來越多的廠家開始利用各種類型的反滲透膜處理裝置進行印染廢水的處理和深度回用,在除色度、有效降低COD方面效果較為滿意。但是反滲透膜處理裝置投資大,運營成本較高,以處理1噸廢水計,運營成本需5-6元。

發明內容

[0006]本發明的目的是提供針對現有技術存在的印染廢水深度處理效果不理想,反滲透膜處理投資大,運營成本居高不下的不足,提供一種處理效果好,投資運營成本僅為膜處理成本1/3的印染廢水處理工藝。

[0007]本發明的技術方案如下:

[0008] 一種印染廢水處理方法,先將印染廢水引入厭氧水解酸化裝置進行厭氧處理,厭氧處理后的水進入生物接觸氧化池,生物接觸氧化池的出水自流進入二沉池進行固液分離,二沉池出水進入深度處理系統進行深度處理最終得到可回用的中水,所述的厭氧水解酸化裝置為脈沖厭氧反應器,所述的深度處理系統包括炭纖維離子膜處理裝置、混凝沉淀池、錳砂過濾器、精密過濾器、離子交換塔,二沉池出水進入炭纖維離子膜處理裝置進行深度處理,經深度處理后的出水經混凝沉淀池進行混凝和固液分離后進入錳砂過濾器進行除鐵除錳,最后經精密過濾器過濾及離子交換后成為可回用的中水。

[0009] 印染廢水在進入所述的厭氧水解酸化池進行厭氧處理之前先經過格柵過濾除去廢水中較大顆粒的飄浮物,再進入調節池,在調節池中對廢水進行充分的攪拌和混合,以均勻廢水的水質、水量。

[0010]所述的二沉池出水在進入炭纖維離子膜處理裝置前需調節pH至5-6。

[0011]所述的炭纖維離子膜處理裝置出水在進入混凝沉淀池前需調節pH至8-9。

[0012]所述的精密過濾器為3-10 ii m的不銹鋼過濾器。

[0013]所述的離子交換塔內填料為陽離子交換樹脂,離子交換塔運行時需添加再生液。

[0014]所述的離子交換塔運行時需添加10%的飽和氯化鈉溶液循環清洗6-8次。

[0015]所述的二沉池分離得到的生物污泥一部分回流到生物接觸氧化池,剩余的生物污泥排入調節池。

[0016]所述的混凝沉淀池產生的污泥進入污泥濃縮池,污泥濃縮池中的污泥一部分進入調節池,剩余的污泥脫水外運處理。[0017]本發明的有益效果:

[0018] 1、本發明采用脈沖厭氧反應器代替現有的厭氧反應池,脈沖厭氧反應器具有不需使用填料、不會產生污泥膨脹、運行穩定、投資成本比同類型的反應器少20-30%,節省動力80 %-90%的優點。

[0019] 2、本發明對已有成熟的廢水處理工藝重新進行優化組合,通過厭氧反應池的優化、深度處理系統中炭纖維離子膜處理裝置的應用,錳砂過濾器、精密過濾器、離子交換塔的串聯等措施,不僅有效解決了印染廢水深度處理問題,水質中COD、色度、SS、總硬度、pH 等均達到印染行業中水回用標準,解決了印染企業發展與污染物排放之間的矛盾,實現企業的節能減排目標;而且本發明整套工藝的投資成本低,運營成本按處理1噸廢水計僅2 元,為現有印染廢水回用工藝的1/3。

具體實施方式

[0020]實施例1

[0021]工藝流程如下:

[0022] 廢水一格柵一調節池一脈沖厭氧反應器一生物接觸氧化池一二沉池一炭纖維離子膜處理裝置一混凝沉淀池一中間池一錳砂過濾器一精密過濾器一離子交換塔一中水回用池

[0023] 印染廢水經2mm的格柵過濾去除顆粒較大的雜質后再進入調節池,廢水在調節池進行充分的攪拌和混合,以均勻水質、水量,使廢水PH降至11以內。調節池出水經泵提升至脈沖厭氧反應器,在脈沖厭氧反應器內活性污泥中的兼氧微生物對大分子有機物進行酸化水解作用,將大分子降解為小分子可生化物質,提高廢水的可生化性,經過厭氧處理后, 廢水的COD、色度和SS大幅度降低,出水自流進入生物接觸氧化池,廢水中大部分有機物在生物接觸氧化池得到分解。生物接觸氧化池出水自流進入二沉池進行固液分離,二沉池沉積的生物污泥一部分回流到接觸氧化池,回流量為70%,剩余污泥進入調節池;二沉池出水加廢酸調節PH至5-6后,用泵提升至炭纖維離子膜處理裝置,進行深度處理,除去經生化處理難降解的有機物。經炭纖維離子膜處理后的出水用石灰乳調pH至8-9進入混凝沉淀池,在混凝池內投加聚合氯化鋁作為絮凝劑進行絮凝沉淀和固液分離。混凝沉淀池產生的污泥進入污泥濃縮池,污泥濃縮池中的污泥一部分進入調節池,剩余的通過壓濾機制成泥餅,泥餅外運安全處置。混凝沉淀池廢水用泵提升至錳砂過濾器進行除鐵除錳,再進入3-IOum的不銹鋼過濾器過濾,過濾除去廢水的懸浮物(SS),過濾后的廢水進入陽離子交換塔除鹽后即得到中水,離子交換塔內運行時需添加10%飽和氯化鈉再生液循環清洗8次。中水自流進入中水回用池,并補充根據業主需要增加一部分新鮮水到中水回用池,用泵提升到生產車間進行回用。

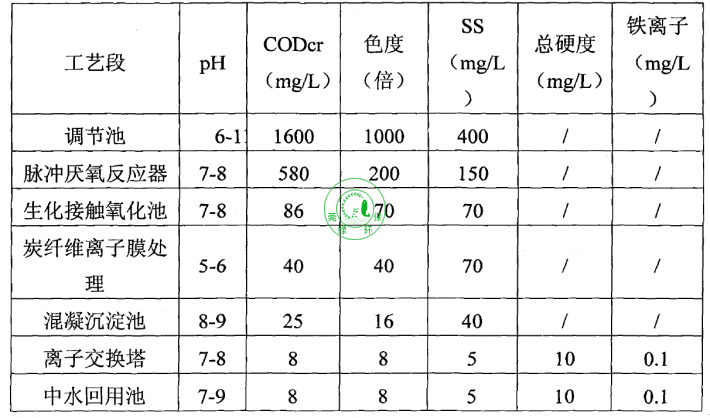

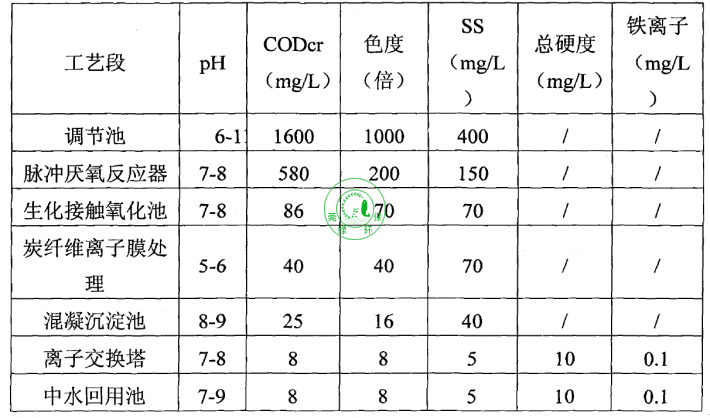

[0024]各工藝段出水水質參數見表1。

[0025]表1

[0026]